Steigerung des Wirkungsgrads von Elektromotoren durch Einsatz hochpräziser Dehnspanntechnik

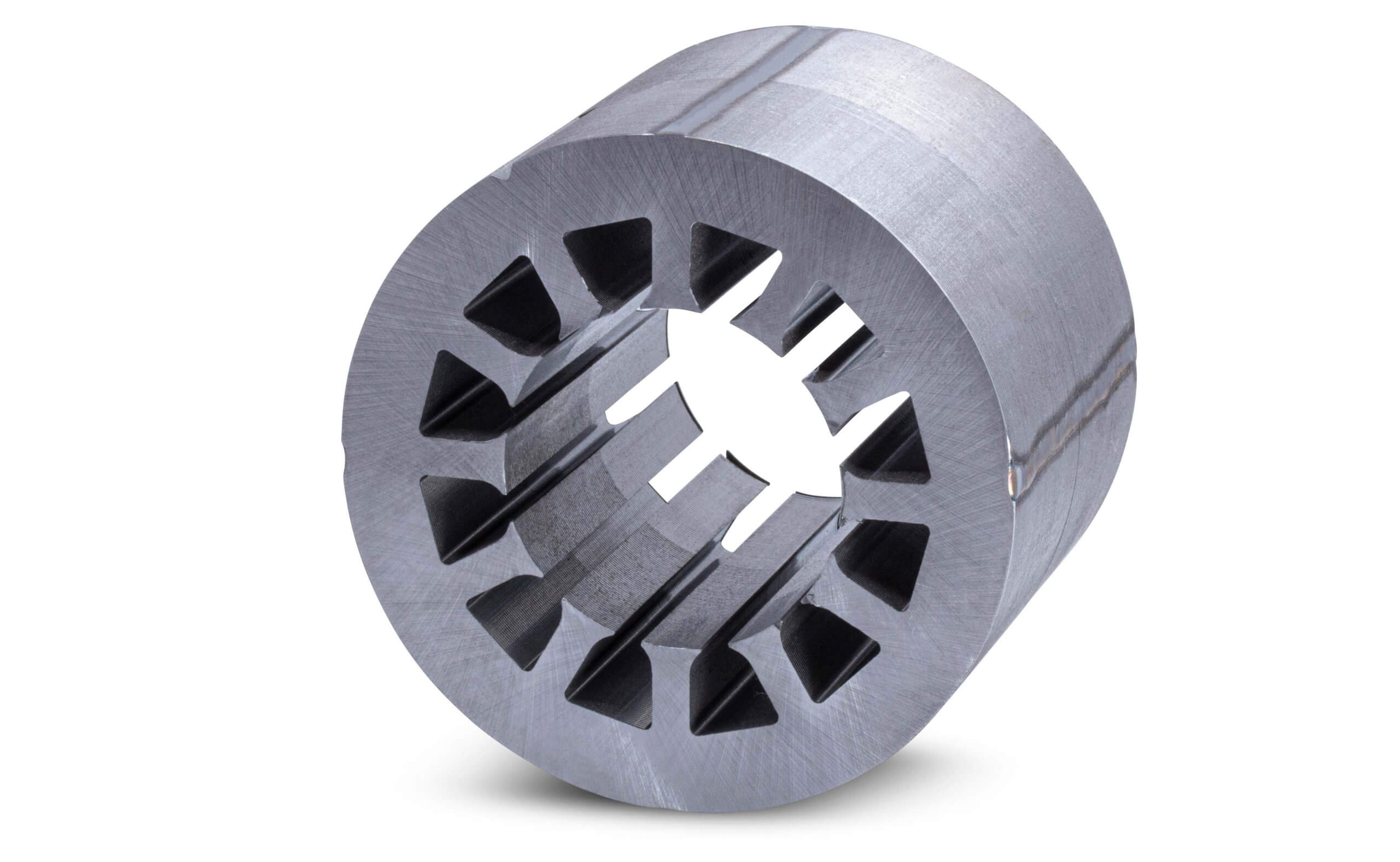

Unser Kunde ist ein namhafter Hersteller von Elektromotoren. Bei der Fertigung der E-Motoren müssen Blechpakete (Statoren) zum Verschweißen möglichst exakt ausgerichtet werden. Hierzu verwendet der Hersteller Dehnspanntechnik, um dies zu erreichen.

Der nächste Prozessschritt der mechanischen Bearbeitung ist, die Lagersitze der Motorengehäuse mit eingepressten Statoren zu bearbeiten. Hierzu muss in der Bohrung des Stators mittels Dehnspanntechnik aufgenommen und gespannt werden.

Um den Wirkungsgrad der Motoren zu erhöhen und den Ausschuss in der Fertigung zu verringern wollte der Kunde entsprechend präzise Spannsysteme einsetzen, die eine größtmögliche Genauigkeit (Rundheit und Konzentrizität) der Statoren zu den Lagersitzen erreicht und somit eine exaktere Positionierung der Rotoren im Zusammenbau des Elektromotors ermöglichen konnten.

Der Kunde entschied sich für unsere Dehnspanntechnik, weil durch diese hydraulischen Dehnspanndorne die Stator-Pakete in höchster Präzision zentriert und ausgerichtet werden konnten. Die mechanischen Spanndorne konnten dagegen nicht überzeugen, da die Ausrichtung der Statoren nicht in dieser Präzision, wie im Vergleich zu der hydraulischen Dehnspanntechnik, erfolgte.

Im ersten Schritt wurde die konkrete Ausführung der Dehnspanndorne mit dem Kunden abgestimmt. Die Konfiguration wurde danach in Testläufen erprobt und in der Fertigung des Kunden erfolgreich eingesetzt. Durch die hohe Präzision der eingesetzten hydraulischen Dehnspanntechnik können die Blechpakete am Stator hochgenau positioniert und der Abstand zwischen Stator und Rotor deutlich verringert werden, was zu einem höheren Wirkungsgrad und Lebensdauer des Motors führt.

Mit dem Einsatz unserer Dehnspanntechnik konnte der Kunde seine Produktivität steigern und Fertigungskosten reduzieren. Gleichzeitig wurde die Produktqualität gesteigert und die Fertigung effizienter.